水泥窯協同處置污泥的最佳加入量及工藝操作的優化

導讀:本文提介紹了水泥窯協同處置污泥的工藝隱患及故障,并給出了解決辦法。還分析了污泥對生料性質和熟料煅燒影響的分析,闡述了水泥窯協同處置污泥中污泥加入量的確定、工藝操作及優化措施,從而達到節能環保的目的。

公司的兩條Φ4m×60m帶五級旋風預熱預分解系統的2500t/d生產線,均未配置旁路放風系統。2014年兩條窯分別配套一套日處理150t工業污泥以及一套日處理100t市政污泥的污泥處置系統,兩條窯日處理污泥的能力均達到250t。為消除窯協同處置污泥時預熱器頻繁堵塞的工藝故障,通過分析及探索,對水泥窯協同處置污泥的工藝操作進行優化調整,找到了解決窯系統處置污泥時工藝故障的辦法。

1窯系統協同處置污泥的工藝隱患及故障

在協同處置污泥的過程中,窯系統出現分解爐出口壓力絕對值升高,預熱器頻繁堵塞,窯14~19m段頻繁結熟料圈,熟料圈最大厚度處達到500mm,窯筒體溫度最低處達到71℃,窯內通風差,窯主電動機電流極不穩定,二、三次風溫偏低,熟料f-CaO值波動大,窯的燒結能力變差,臺時產量下降,窯協同處置工業污泥的能力不斷下降,甚至一度為查找預熱器頻繁堵塞的原因,排查解決工藝隱患而中斷工業污泥的處置。根據中控室操作記錄的統計,自窯協同處置污泥以來,預熱器共發生堵塞22次。按照預熱器堵塞的位置劃分:C4堵塞占23.8%,C5堵塞占61.9%,C4和C5同時發生堵塞占14.3%;按照預熱器堵塞的原因劃分:結皮型堵塞占66.7%,非結皮型堵塞占33.3%。

2最佳污泥加入量的確定及工藝操作的優化

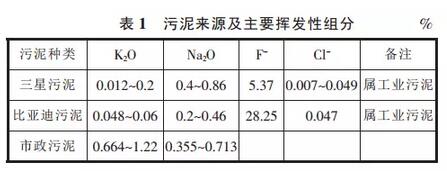

污泥來源及主要揮發性組分見表1。由于三星污泥和比亞迪污泥的水分較低,利用皮帶秤按照規定的比例同生料制備的石灰石等各種原料一起從磨頭加入,參與原料的粉磨過程。

三種污泥除鈉堿及氟等主要揮發物以外,其他成分均為SiO2、Al2O3、Fe2O3、CaO、MgO及微量的重金屬元素。可見,污泥的主要揮發物是影響水泥熟料煅燒的主要因素。

3污泥加入量的工業試驗及工藝操作控制

1)低加入量單獨加入0.5%的三星污泥或0.5%的比亞迪污泥,分解爐出口溫度控制在890~900℃之間,分解爐出口負壓偏高,入窯生料表觀分解率97%,預熱器堵塞頻繁,窯14~19m段頻繁結熟料圈,熟料圈最大厚度處達到500mm,窯筒體溫度最低處達到71℃,窯內通風差,窯主電動機電流極不穩定,二、三次風溫偏低,熟料f-CaO值波動大,窯的燒結能力變差,臺時產量下降到104t/h,熟料初凝時間約120min,終凝時間約180min,凝結時間在正常范圍內。

2)高加入量從0開始逐步增加三星污泥或比亞迪污泥的加入量,尋找污泥加入量的極限。分解爐出口溫度控制在860℃,入窯生料表觀分解率92%,當單獨加入3.0%的三星污泥或單獨加入2.0%的比亞迪污泥時,預熱器堵塞頻繁,導致窯不能連續運轉,14~19m段結熟料圈,窯主電動機電流不穩定。熟料f-CaO值波動大,熟料初凝時間約180min,終凝時間約240min,凝結時間延長約60min。

3)最佳加入量分別從單獨加入3.0%的三星污泥或單獨加入2.0%的比亞迪污泥開始,逐步降低三星污泥或比亞迪污泥的加入量,控制分解爐出口溫度在850~855℃范圍內,入窯生料表觀分解率為85%~92%,窯主電動機電流穩定,臺時產量為116t/h,窯連續運轉,熟料強度能達到規定的指標要求,熟料初凝時間約120min,終凝時間約180min,凝結時間在正常范圍內,此時單獨加入三星污泥的加入量為2.5%或單獨加入比亞迪污泥的加入量為1.0%,分別為兩種污泥的最佳加入量。

標簽:水泥窯協同處置污泥

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062