火力發電用止回閥技術條件說明(二)

上接:火力發電用止回閥技術條件(一)

4 技術要求

4.1 壓力——溫度等級

4.1.1 止回閥的壓力一溫度等級應由閥體材料的壓力——溫度等級確定。閥瓣、密封副等內件材料應滿足閥門的工作條件要求。鋼制閥體的壓力——溫度等級應符合GB/T 3595-2002中附錄B和GB/T 9124-2000

中附錄A的規定;鐵制閥體的壓力——溫度等級應符合GB/T 17241.7-1998中附錄A的規定。

4.1.2 對于JB/T 3595, GB/T 9124, GB/T 17241.7中未規定的壓力——溫度等級的材料及新材料制造的閥門其壓力一溫度等級應符合有關標準或設計的規定。

4. 2 閥體

4.2.1 閥體應鑄造、鍛造或焊接而成。

4.2.2 閥體過流面的最小直徑宜大于法蘭公稱通徑的90%

4.2.3 鋼制管法蘭連接尺寸和密封面型式應符合JB/T 79.1~79.4, GB/T 9113.1~9113.4或GB/T9115.1~9115.4的規定;鐵制管法蘭連接尺寸和密封面型式應符合GB/T 1724.6的規定。

4.2.4 閥體結構長度應符合GB/T 12221或GB/T 15188.1~15188.4的規定。

4.2.5 鋼制閥體最小壁厚應參見GB/T 12235, GB/T 12236, GB/T 12238, GB/T 12224或JB/T 8937的規定:鐵制閥體最小壁厚應參見GB/T12233, GB/T 13932, GB/T 12238或JB/T 8937的規定。

4.3 閥蓋

4.3.1 閥蓋與閥體采用法蘭連接時,公稱壓力PN≤2.5MPa的閥門可采用平面式。其他壓力級閥門采用凹凸式、樺槽式、梯形槽式及自壓密封等型式。

4.3.2 鋼制閥蓋最小壁厚參見GB/T 12235, GB/T 1223b或GB/T 12238的規定;鐵制閥蓋最小壁厚參見GB/T 12233, GB/T 13932或GB/T 12238的規定。

4.4 閥瓣(閥板)

4.4.1 升降式止回閥閥瓣應有可靠的導向裝置。

4.4.2 旋啟式止回閥閥瓣和搖桿的連接應轉動靈活,保證密封,并沒有防松結構。

4.4.3 蝶式止回閥閥板與閥軸的連接應保證在正常工作情況下不松動。

4.5 密封面

4.5.1 閥座和閥瓣密封面可在閥體、閥瓣上直接加工而成,也可鑲裝密封圈或堆焊其他金屬,其結合型式必須保證使用中不松動、不脫落,結合處不泄漏。

4.5.2 用螺紋連接的閥座,必須具有便于裝卸的結構(如凹槽)。

4.5.3 密封面可采用平面、錐面或球面等型式。

4.6 焊接和補焊

4. 6.1 承壓件的焊接和補焊應符合GB 150 JB/T 1613的規定。對焊接端的坡口型式及尺寸參照GB/T9124, GB/T12224或JB/T 3595的規定。

4.6.2 焊接和補焊應由取得鍋爐壓力容器焊工考試合格證的焊工按焊接和補焊工藝規則進行。

4.6.3 以下缺陷不允許補焊:

a)無法清除的氣孔、夾渣、縮孔、裂紋等缺陷;

b)缺陷所在部位無法補焊或補焊后無法進行檢查的:

c)加工后發現的缺陷,經補焊不能保證質量的。

4.6.4 碳素鋼閥門同一部位的補焊次數不宜超過兩次,合金鋼閥門同一部位的補焊次數不應超過三次。

4.6.5 承壓件補焊后應按有關規定重新進行消除內應力和改善熱影響區晶粒的熱處理。

4.7 裝配

4.7.1 所有零件在裝配前應清除毛刺、污垢、切屑和銹斑等缺陷,并經質檢部門檢驗合格。

4.7.2 介質通流部位應清理干凈,不應有多肉、芯砂、鐵包砂、毛刺和氧化皮等缺陷。

4.7.3 合金鋼件在裝配前必須全部經過光譜檢查并注有標記,保證不與碳素鋼零件混淆。

4.7.4 閥座裝配時,嚴禁采用密封劑,但允許使用密度不大于煤油的輕質潤滑油。

4.7.5 裝配后,閥門的所有活動零件應運轉靈活,無任何卡阻現象。

4.8 安裝

4.8.1 止回閥在管線中不應承受重量,大型止回閥應獨立支承,不受管系產生的壓力的影響。

4.8.2 安裝時,介質流動的方向應與閥體所示箭頭方向一致。

4.8.3 旋啟式止回閥宜安裝在水平管道上,當安裝于垂直管道上時,其介質應向上流動;立式止回閥應安裝在垂直管道上。

4.8.4 升降式止回閥水平管道安裝時,閥蓋應向上。

4.9 材料

4.9.1 止回閥主要零件材料應根據工作壓力、使用溫度及工作介質等因素按.JB/T 5300的規定選用。

4.9.2 材料應具有化學成分和力學性能的試驗報告及符合相應材料最新標準的質量合格證明。

4.9.3 碳素鋼鑄件應符合JB/T 5263或GB/T 12229的規定;碳素鋼鍛件應符合GB/T 12228的規定;奧氏體鋼鑄件應符合GB/T 12230的規定;不銹鋼鍛件應符合GB/T 1220的規定;灰鑄鐵件應符合GB/T12226的規定;球墨鑄鐵件應符合GB/T 12227的規定;銅合金鑄件應符合GB/T 12225的規定;柔性石墨編制填料應符合JB/T 7370的規定;纏繞式墊片應符合GB/T 4622.2. GB/T 4622.3的規定;石棉盤根應符合JC/T 67或JC/T 68的規定。

4.9.4 與介質接觸的零件材料的耐腐蝕性能應不低于閥體材料。

5 檢驗和試驗的要求與方法

5.1 檢驗和試驗要求

5.1.1 無損檢驗

5.1.1.1 制造廠應根據具體情況,選擇合適的無損檢驗方式,對止回閥承壓件的內部缺陷、外部缺陷、密封面及焊接的相應部位進行無損檢驗。

5.1.1.2 無損檢驗可采用磁粉探傷、射線照相、液體滲透或超聲波檢驗方式。

5.1.1.3 受壓鑄鋼件磁粉探傷檢驗要求應符合JB/T 6439或GB/T 9444的規定,驗收合格等級應不低于3級。

5.1.1.4 受壓鑄鋼件射線照相檢驗要求應符合JB/T 6440或GB/T 9443的規定,驗收合格等級應不低于JB/T6440-1992中表1的規定:鋼熔化焊對接接頭射線照相檢驗要求應符合GB/T 3323的規定,驗收合格等級應不低于II級。

5.1.1.5 鑄鋼件液體滲透檢驗要求應符合JB/T 6902或GB/T 9443的規定,驗收合格等級應不低于3級。

5.1.1.6 鍛鋼件超聲波檢驗要求應符合JB/T 6903的規定,驗收合格等級應不低于3級。

5.1.2 殼體試驗和密封試驗

5.1.2.1 殼體試驗可在裝配好后進行,也可在機械加工后進行;密封試驗應在裝配后進行。

5.1.2.2 對應進行無損探傷的殼體,應在無損探傷合格后進行殼體試驗。

5.1.2.3 對經補焊修正的殼體應重新進行殼體試驗,試驗應在補焊和最終熱處理后進行。

5.1.2.4 殼體試驗前,閥門不應涂漆和進行防腐蝕化學處理以及使用其他防止滲漏的涂層,殼體應清洗干凈,并排除閥門體腔內的氣體;如抽查庫存的閥門,應去掉密封面上已有的防銹涂層。

5.1.2.5 試驗介質為5℃ ~50℃的清潔水(可加入防銹劑)、煤油或豁度不大于水的其他適宜液體。

5.1.2.6 試驗完畢后,應對閥門進行防腐蝕處理和內腔涂防銹涂層。

5.1.3 清潔度止回閥清潔度應符合JB/T 7748的規定。

5.1.4 鑄件外觀質量鑄件外觀質量應符合JB/T 7927的規定。

5.1.5 殼體材料殼體材料的化學成分和力學性能應符合4.9.3的有關規定。

5. 2 檢驗和試驗方法

5.2.1 無損檢驗

5.2.1.1 受壓鑄鋼件磁粉探傷檢驗方法應符合JB/T 6439或GB/T 9444的規定。

5.2.1.2 受壓鑄鋼件射線照相檢驗方法應符合JB/T 6440-1992或GB/T 5677---1985中A級的規定,鋼熔化焊對接接頭射線照相檢驗方法應符合GB/T 3323-1987中AB級的規定。

5.2.1.3 鑄鋼件液體滲透檢驗方法應符合JB/T 6902或GB/T 9443的規定。

5.2.1.4 鍛鋼件超聲波檢驗方法應符合JB/T 6903的規定。

5.2.2 殼體試驗

5.2.2.1 封閉閥門的進口和出口,閥瓣(閥板)部分開啟,給體腔充滿試驗介質,從進口端逐步加至試驗壓力,在規定的試驗持續時間內,承壓壁及閥體與閥蓋聯結處不應有滲漏,殼體(包括閥體與閥蓋連接處)不得有結構損傷。

5.2.2.2 試驗壓力為1.5倍的公稱壓力,允許將工作壓力換算成相對應的公稱壓力,取1.5倍進行殼體試驗。

5.2.2.3 試驗保壓時間應符合JB/T 3595---2002中表2的規定。

5.2.3 密封試驗

5.2.3.1 閥瓣(閥板)應以正常方式關閉,沿著使閥瓣(閥板)關閉的方向引入試驗介質,逐步加至試驗壓力。在規定的試驗持續時間內,密封試驗的最大允許泄漏量不應超過0.03DNmL/min。若用戶對泄漏量有特殊要求,應由供需雙方共同商定。

5.2.3.2 試驗壓力為公稱壓力的1.1倍,如按工作壓力考慮進行密封試驗時,則密封試驗壓力為工作壓力的1.25倍。

5.2.3.3 試驗保持壓力時間應符合JB/T 3595-2002中表2的規定。

5.2.4 清潔度

止回閥的清潔度檢驗方法應符合JB/T 7748的規定。

5.2.5 鑄件外觀質量鑄件外觀質量通過目視檢查、驗收。

5.2.6 殼體材料殼體材料檢驗方法應符合4.9.2, 4.9.3的有關規定。

5.2.7 其他檢驗與試驗對于其他特殊結構的止回閥及止回閥的特殊部位,可根據有關規定或用戶的要求,由供需雙方商定的方法及驗收標準來進行檢查及評定。

6 檢驗規則

6.1 檢驗分類產品檢驗包括出廠檢驗和型式檢驗。

6.2 出廠檢驗

6.2.1 出廠檢驗應逐臺進行。

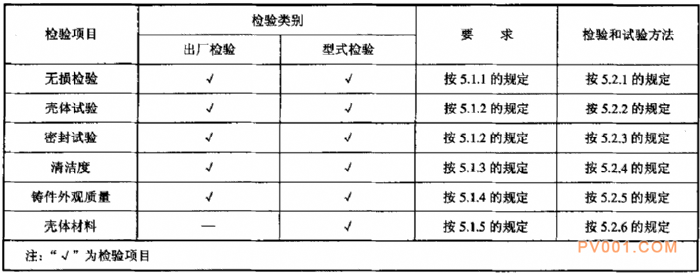

6.2.2 出廠檢驗按表1的規定。

表1 出廠檢驗與型式檢驗

6.3 型式檢驗

6.3.1 i有下列情況之一時,應進行型式檢驗:

a)新產品或老產品轉廠生產的試制定型鑒定;

b〕正式生產時,定期或積累一定產量后應周期性進行一次檢查;

C)正常生產的產品,如結構、材料、工藝、設備等有較大改變,可能影響產品性能時:

d)長期停產的產品恢復生產時;

e)出廠檢驗結果與上次型式檢驗有較大差異時;

f)國家質量監督機構提出進行型式檢驗的要求時。

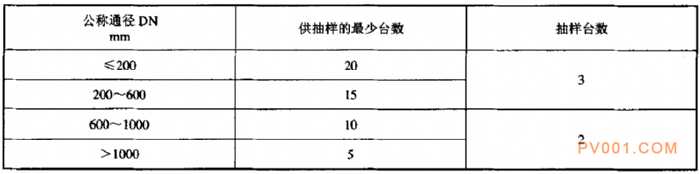

6.3.2型式檢驗采取從生產廠質檢部門檢驗合格的庫存產品中隨機抽取的方法,或從已供給用戶但未使用過的產品中隨機抽取的方法。每一規格供抽樣的最少臺數和抽樣臺數按表2的規定。如訂貨臺數少于供抽樣的最少臺數或到用戶抽樣時,供抽樣的最少臺數不受表2的限制,但抽樣臺數仍按表2的規定。對整個系列進行質量考核時,抽檢部門根據情況可以從該系列中抽取2個~3個典型規格進行檢驗,供抽樣的最少臺數和抽樣臺數仍按表2的規定。

6.3.3 型式檢驗按表t的規定。若被檢閥門中有一臺清潔度指標低于5.1.3的規定,允許從供抽樣的閥門中再抽取規定的抽樣臺數。再次檢驗時,全部檢驗項目應符合表1的規定,否則判為不合格。

表2 型式檢驗的抽樣臺數

7 標志及供貨

7.1 標志

7.1.1 產品標志應符合GB/T 12220的規定。

7.1.2 產品標牌應符合GB/T 13306的規定。

7.1.3 包裝儲運標志應符合GB 191的規定,收發貨標志應符合GB/T 6388的規定。

7. 2 供貨

7. 2.1 除合同規定外,閥門應包裝發運,產品包裝一般應符合GB/T 13384, JB/T 1615的規定。

7.2.2 包裝、貯存和運輸過程中,閥瓣(閥板)應處于關閉位置固定不動。兩側通道以蓋板或塞子封閉,防止塵垢、污水浸入。

7.2.3 產品應貯存在干燥的室內,不允許露天存放或將產品堆置。

7.2.4 產品出廠時應隨帶產品合格證、產品使用說明書和裝箱單等文件,說明書應符合GB 9969.1的規定,其他供貨要求應符合JB/T 7928的規定。

標簽:

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062